Smart Retrofitting – Anbindung OPC UA Schnittstelle an Maschinensteuerung

Retrofit (dt. Nachrüstung) steht für die Modernisierung oder die Erweiterung bestehender Produktionsmaschinen bzw. –anlagen.

Produktionsmaschinen können durch einen Austausch von veralteten Maschinenkomponenten und/oder über eine Erweiterung um aktuelle technologische Weiterentwicklungen auf einen aktuellen Stand gebracht werden. Mit einem Retrofit und der damit einhergehenden Steigerung der Produktivität können die Kosten, im Vergleich zu einer Neuanschaffung, verhältnismäßig geringgehalten werden.

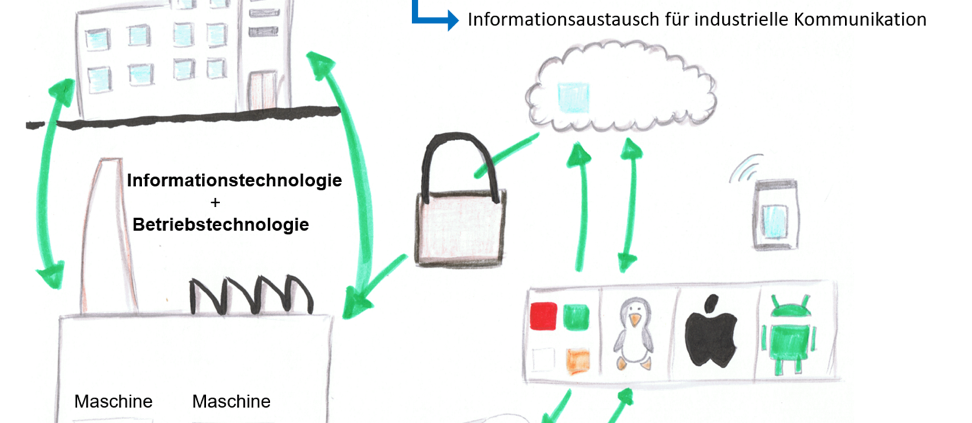

Open Platform Communications Unified Architecture (OPC UA) ist ein industrielles Machine-to-Machine (M2M) Kommunikationsprotokoll. Hiermit kann eine Kommunikation auf Geräten innerhalb von Maschinen, zwischen Maschinen, von Maschinen bis zum System und in einer Konvergenz zwischen IT (Informationstechnologie) und OT (Operational Technology, dt. Betriebstechnologie) ermöglicht werden. Die IT/OT-Konvergenz ermöglicht eine direktere Steuerung und vollständigere Überwachung bei gleichzeitiger Analyse der kommunizierten Daten.

OPC UA kann mit allen Softwareplattformen genutzt werden (Windows/Linux/Mac/Android). Dies macht OPC UA skalierbar, von minimalen Embedded Controllers, die verschiedene Steuerungsaufgaben unabhängig vom Betriebssystem übernehmen können, bis hin zu Cloud-Infrastrukturen. Des Weiteren eignet sich OPC UA gleichermaßen für ein geschlossenes Netzwerk als auch für die Nutzung über das Internet. Die Sicherheit wird in das Sicherheitsprotokoll für die Steuerung, Authentifizierung und Verschlüsselung der Achsen integriert.

Aufgrund der Flexibilität ist OPC UA bereits in verschiedensten Industriezweigen verbreitet. Beispielhaft stehen hierfür Industriebereiche wie Lebensmittel und Getränke, Öl und Gas, Energie und Versorgung, Verpackung, Gebäudeautomation. OPC UA kann die Anforderungen für den Eintritt der Fertigung in das industrielle Internet der Dinge / Industrie 4.0 erfüllen. Die Anforderungen stellen sich wie folgt dar:

- herstellerunabhängig

- skalierbar

- sicher

- Informations-/ Datenmodellierung

- Ermittlung von Daten

- semantische Daten

- standardisiert

Nutzen:

- Nutzung der Messdaten zur Visualisierung der aktuellen Prozessparameter

- Auslesen/ Tracking/ Überwachen von Messdaten zur Regelung der Maschine

- Forschungshintergründe

- Vernetzung der Automatisierungswelt mit der IT- und Internetwelt & Nutzung der daraus entstehenden Synergien

- Mit Industrie 4.0 beschreiben wir den Wandel von automatisierten zu dezentral vernetzten, selbststeuernden Produktionsumgebungen, in denen Maschinen mit Maschinen, Werkstücken und Komponenten kommunizieren. Hierfür erfasst und verarbeitet das MES Prozessdaten sämtlicher Sensoren und Aktoren in Echtzeit.

Wenn Sie ein solches oder ähnliches Projekt gerne in Ihrem Unternehmen umsetzen möchten, melden Sie sich gerne bei Michael Geueke, Geueke@kompetenzzentrum-siegen.digital, Telefon +49 271 740 3969