Wie lassen sich schwer zu erklärende Inhalte und Erfahrungswissen besser vermitteln? In enger Zusammenarbeit mit den Beschäftigten entwickelten die Kollegen des Kompetenzzentrums dafür eine digitale Lösung.

Das Unternehmen

Die Slawinski & Co. GmbH ist ein mittelständisches Familienunternehmen, das mittlerweile in vierter Generation geführt wird. An den beiden Standorten in Siegen und Bad Laasphe werden seit 1914 maßgeschneiderte Böden und Sonderpressteile für den Apparate-, Behälter- und Anlagenbau gefertigt.

Der Hintergrund

Wissensmanagement und Wissenstransfer sind zentrale Themen für viele Unternehmen. Das implizite Wissen von Mitarbeitenden stellt Unternehmen jedoch immer wieder vor Herausforderungen, denn es basiert auf jahrelanger Erfahrung der Beschäftigten und ist oft schwer vermittelbar.

Am Standort in Bad Laasphe sah sich die Firma Slawinski mit genau diesem Problem konfrontiert: Die Bedienung der größtenteils manuell gesteuerten Fließdrückmaschinen erfordert ein hohes Maß an Prozesswissen von den Maschinen- und Anlagenführer:innen, das nur bedingt dokumentierbar ist. Mit dem Ziel, auch neue Mitarbeitende schnell und kompetent an der Maschine anzulernen, hat sich das Unternehmen an das Mittelstand 4.0-Kompetenzzentrum Siegen gewandt.

Lösungsansatz für eine digitale Unterstützung

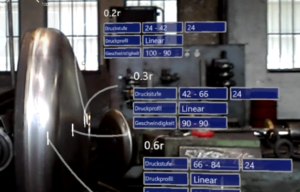

Gemeinsam mit den Mitarbeitenden des Unternehmens wurde ein digitales Assistenzsystem basierend auf der AR-Technologie entwickelt. Hierbei kam eine HoloLens¹ zum Einsatz, die die spezifischen Einstellparameter der Maschine im Herstellungsprozess so visualisieren sollte, dass sie als Anleitung und Unterstützung im aktiven Bedienprozess fungieren können.

Für die Erarbeitung und Entwicklung der AR-unterstützten Bedienung der Maschine ist ein genaues Verständnis des Herstellungsprozesses von zentraler Bedeutung. Deshalb wurde zunächst eine umfassende Prozessanalyse durchgeführt, die die Kernprozesse der Produktion, den konkreten Drückprozess, eine Eye-Tracking-Analyse und eine Störgrößenermittlung umfasste. Die enge Zusammenarbeit mit und das Lernen von den erfahrenen Maschinenbediener:innen bildete die Grundlage für die Entwicklung einer auf den Drückprozess angepassten Anwendung. Hierbei galt es vor allem die maschinellen Einstellparameter (inkl. Toleranzen) im laufenden Umformprozess zu erfassen und in die virtuelle Darstellung zu übertragen.

¹Die Microsoft HoloLens ist eine Mixed-Reality-Brille. Durch ein spezielles Interface (Schnittstelle) werden interaktive 3D-Elemente in die reale Umgebung projiziert und diese dadurch angereichert.

Ergebnis

Durch die HoloLens Anwendung können neue Produktionsmitarbeitende direkt im Bedienprozess angeleitet werden. Über ein virtuelles Interface¹ erhält der Maschinenbediener die artikelspezifische Darstellung der Einstellparameter direkt auf der Maschine. So kann er zeitgleich die Anweisung und die Reaktion der Maschine sehen und den Bedienprozess mit Hilfe der Anweisung durchführen. Durch eine Websocketverbindung zwischen Maschine und HoloLens können die vorgegebenen Parameter mit den Echtzeitparametern der Maschine in Beziehung gesetzt werden.

Diese Lösung ermöglicht es, das implizite Wissen besser in den realen Produktionskontext einzubetten und einen Wissenstransfer wesentlich zu unterstützen. Bisher unbekannte oder schwer zu erklärende Inhalte und Zusammenhänge lassen sich damit leichter vermitteln. Der Wissenstransfer erfolgt dabei in der direkten Bedienung der Maschine und sorgt so dafür, dass die Mitarbeitenden sich ihr eigenes Prozesswissen aufbauen können. Mittlerweile hat sich der Betrieb eine eigene HoloLens gekauft und nutzt sie für die Ausbildung von Maschinen- und Anlagenführer:innnen.

¹Das bedeutet, dass die Realität durch virtuelle Elemente, die mit Hilfe der AR-Brille in das Blickfeld des Nutzers projiziert werden, angereichert wird.

Ansprechpartner

Sven Hoffmann

hoffmann@kompetenzzentrum-siegen.digital